- 首页

- 关于我们

-

产品中心

- >> 标准导电滑环系列(电源,数字信号,模拟信号等)

- >> 旋转接头系列(中央回旋接头)

- >> 光纤/微波射频波导同轴/高清系列

- >> 兆瓦级风电变浆滑环系列

- >> 螺旋CT滑环系列

- >> 高端装备滑环系列

- >> 特殊导电滑环系列

- >> 查看全部产品...

- 技术支持

- 新闻中心

- 选型手册

- 联系我们

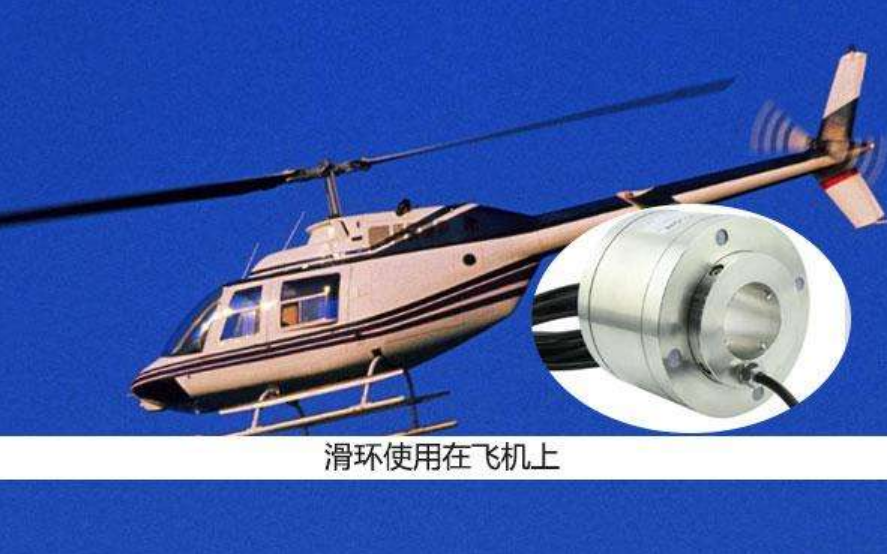

对于应用在航天航空领域的高速滑环而言,由于运行环境较为恶劣(高转速、高温度),所以它需要具有较高的信号传输质量、良好的安全可靠性能以及超长的使用寿命等特点。因此,为了使高速滑环满足使用要求和具有上述的特点,专业人员在设计过程中采用了以下的关键技术。

一是高速滑环单环双刷并联滑动摩擦副的设计。一般情况下,滑环的导电环与刷丝采用滑动滑动接触的方式,来实现电信号和数据信号的传输。而为了提高高速滑环信号传输的可靠性,我们采用了摩擦副的设计。而摩擦副通常会采用单环双刷接触形式,即两根刷丝并联与一个导电环构成一个回路,这样即使单根刷丝出现问题,也能保证信号的正常传输。

二是高速滑环的导电环环槽加工工艺,其主要包括平面槽式和V型槽式两种形式。虽然平面式较容易加工,但是在高速旋转的状态下,其接触稳定性不高,不能满足高速滑环高转速的要求。而V型槽式导电环由于表面有卡槽,所以即使在振动冲击等工作环境下,刷丝也不容易离开导电环的工作面,具有较高的接触可靠性。因此高速滑环的导电环选择V型槽式。在其加工过程中,我们需要严格控制机床、刀具、以及加工工艺,确保环槽的中心位置、深度及表面粗糙度,以满足导电环与刷丝的接触性能要求。

三是高速滑环导电环的引线焊接工艺。一般的导电环为贵金属合金,且其厚度由于条件限制将会很小。因此,我们要在如此小的空间内完成焊接引线,必须既保证焊点的尺寸足够小,以确保狭小空间内数目众多的导电环能够装配在转子轴上不互相干涉,又要保证焊点的质量牢固可靠,以防止在数万转每分的高转速离心力作用下出现的焊点脱落,影响高速滑环电信号的传输。 除了上述的几点以外,我们还要对导电环、电刷以及复杂转子系统进行设计。